LO SPECCHIO INFINITO DALLA N-ESIMA DIMENSIONE

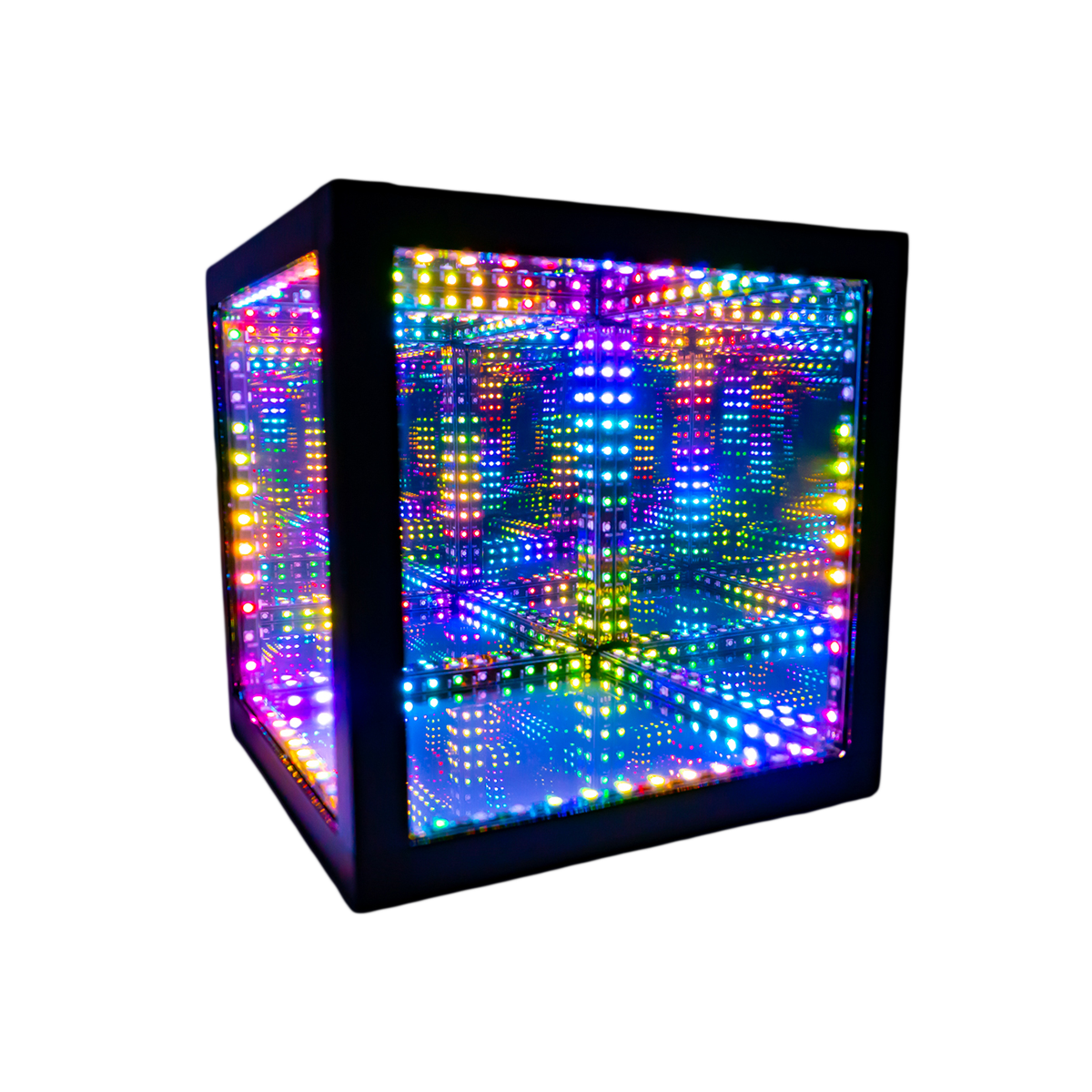

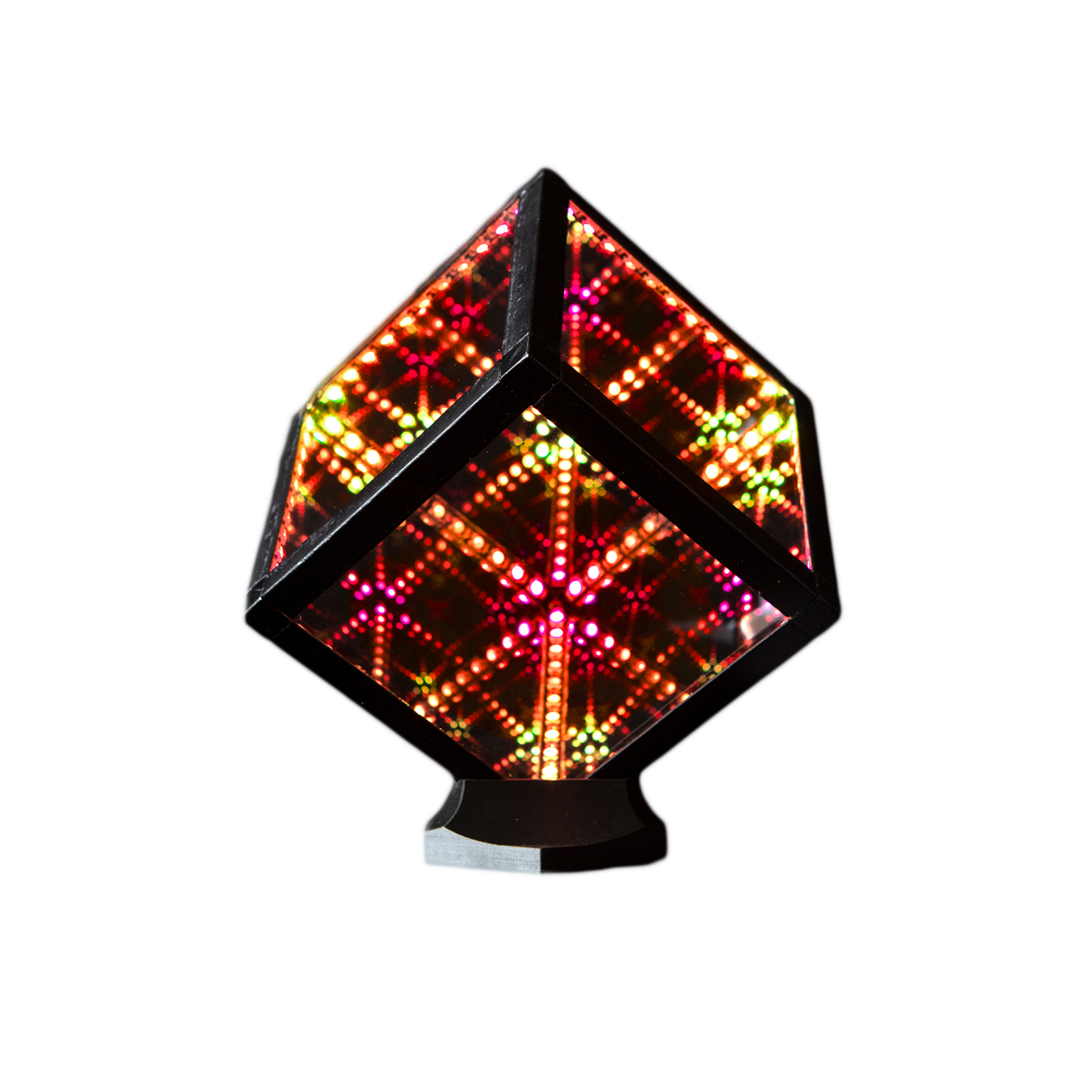

Mi chiamo Dylan, ingegnere dell'iperspazio, dottore in fisica, artista, burner e imprenditore, e questa è la storia della Hyperspace Lighting Company. Questo viaggio è iniziato oltre due anni fa con il video che vedi sopra. All'epoca l'HyperCube non era altro che un progetto hobbistico personale, ispirato dall'arte ai festival musicali e al Burning Man, e un tentativo di aggiungere un'altra dimensione a uno specchio infinito. Senza contare che era solo un modo divertente per armeggiare con l'elettronica e l'arte LED, usando codice creativo per trasformare la matematica in arte illuminata. Non avevo idea di cosa mi fossi cacciato.

Questo primo video dell'HyperCube è diventato immediatamente virale su Facebook, accumulando oltre 1,7 milioni di visualizzazioni nel giro di poche settimane. Ho ricevuto centinaia di richieste da persone affascinate di tutto il mondo che ne volevano uno proprio, ed è stato allora che TimM ed io ci siamo resi conto che c'era un'opportunità per creare qualcosa di grandioso e magnifico. Così è nata la Hyperspace Lighting Company. La nostra occasione per condividere la bellezza della tecnologia artistica e rendere il mondo un po' più luminoso. Nel giro di un mese, abbiamo lanciato la campagna Kickstarter per l'HyperCube, che è stata finanziata da 543 INCREDIBILI e altrettanto appassionati sostenitori. E il resto è storia! Ma tutta quella storia è il motivo per cui sei qui, quindi entriamo nel dettaglio.

Siamo entrati nel Kickstarter con un sacco di entusiasmo e passione, e un prototipo pre-alpha: qualcosa che non era nemmeno destinato alla distribuzione. La maggior parte dei prodotti Kickstarter di successo, d'altra parte, inizia con un design destinato alla produzione su larga scala e alcuni prototipi funzionanti, il che, col senno di poi, è davvero una buona idea. Ma ehi, eravamo capaci, fiduciosi e impazienti! C'è un sogno da costruire! Quello che seguì fu una quantità incredibile di lavoro per mettere tutto insieme: costruire l'infrastruttura aziendale e il marchio; creare un sito web; costruire prototipi; programmare i pattern, le funzionalità e la reattività al suono; progettare ciascuno dei numerosi componenti del cubo e i controller personalizzati; e trovare fornitori e produttori per produrre ciascuno di quei componenti. Tra innumerevoli altre piccole cose. Per ottenere la qualità che volevamo, avremmo dovuto valutare e testare il lavoro di esempio da molte fonti prima di prendere decisioni finali, per ogni singolo aspetto del progetto. Avevamo molto lavoro da fare, ma fortunatamente amavamo quello che stavamo facendo. Non avremmo potuto farlo senza quella passione.

Costruire un Sogno

È difficile descrivere tutti i passaggi che hanno portato al processo di costruzione di un'azienda e di un prodotto manifatturiero, quindi per ora racconterò solo la storia di un componente: il telaio. Abbiamo iniziato con le basi, creando modelli CAD e stampando in 3D i nostri primi prototipi. Allo stesso tempo abbiamo incontrato un partner di produzione, Gavin, che poteva aiutare con l'approvvigionamento di molti dei componenti e con l'assemblaggio finale. Che fortuna, abbiamo pensato! C'è così tanto da fare e potremmo davvero usare un po' di aiuto. Dopo aver discusso insieme, abbiamo deciso di provare una strada diversa con il design utilizzando tutte le parti estruse e rinunciando allo stampaggio a iniezione costoso e dispendioso in termini di tempo del telaio.

Abbiamo fatto progressi costanti, iterando il design più e più volte. Non sapevamo che la prototipazione di un prodotto complesso come questo richiede un sacco di prove ed errori e tempo. Una grande parte di questo è la natura interdipendente del tutto: quando un pezzo cambia anche di poco, influisce sul design del resto, richiedendo modifiche ad altri pezzi. E a volte ci sono conseguenze impreviste e indesiderate dei cambiamenti di design, che richiedono ulteriori modifiche dopo i test. Il problema è che ci vogliono alcune settimane per modificare il design, confermare con i fornitori, produrre i nuovi campioni e spedirli a noi. Con tutte le modifiche ai componenti, grandi, piccole e inaspettate, il tempo si accumula molto rapidamente.

Dopo alcuni mesi di questo abbiamo realizzato alcune cose tutte in una volta: non tutti i fornitori producono parti di qualità, il design attuale non stava funzionando e le nostre tempistiche iniziali di Kickstarter erano irrealisticamente ambiziose. Inizialmente avevamo pianificato di consegnare un prodotto finito ad agosto 2019, quindi abbiamo aggiunto un paio di mesi alla timeline (questo è tutto ciò di cui avremo bisogno, ovviamente), abbiamo abbandonato il nostro fornitore di telai e assunto uno studio di design professionale per aiutare con il design. Siamo ingegneri, ma non siamo esperti, soprattutto quando si tratta di specifiche del design dello stampo a iniezione. Nel giro di poche settimane, avevamo un nuovo design e un nuovo fornitore, su suggerimento del nostro studio di design, pronti a produrre campioni. Perfetto, siamo in marcia! E ora aspettiamo... e aspettiamo ancora... e ancora. Queste parti sono prodotte mediante stampaggio a iniezione, iniettando plastica calda in una cavità e lasciandola raffreddare. Tipicamente ci vuole un mese o forse due per creare quello stampo secondo le specifiche, ma abbiamo aspettato quasi cinque mesi. È stato solo dopo che abbiamo realizzato che il fornitore ci ha messo in attesa per dare priorità a un cliente con un ordine più grande. Segnale di allarme n. 1.

Eravamo entusiasti di ricevere finalmente le parti del telaio dopo tanto tempo e ci aspettavamo di passare alla produzione di massa a breve. Avevamo già versato denaro su alcuni altri componenti. A prima vista le nuove parti sembravano fantastiche, ma avevano dei problemi. I montanti esterni si agganciano al telaio interno, ma le chiusure non erano realizzate secondo le specifiche e richiedevano una quantità immensa di forza per essere attaccate, rendendole inutilizzabili. Quindi abbiamo dovuto tornare indietro e modificare lo stampo. Poi il nostro fornitore ha rotto lo stampo apportando modifiche e abbiamo dovuto aspettare un altro mese per la produzione di uno nuovo. Dopodiché le parti hanno richiesto ulteriori regolazioni. Questo è stato... scoraggiante, per non dire altro. Perfezionare un design è un processo infinito, ma i progressi venivano fatti ancora più lentamente del solito.

Cos'altro potrebbe andare storto?

È difficile descrivere tutti i passaggi che hanno portato al processo di costruzione di un'azienda e di un prodotto manifatturiero, quindi per ora racconterò solo la storia di un componente: il telaio. Abbiamo iniziato con le basi, creando modelli CAD e stampando in 3D i nostri primi prototipi. Allo stesso tempo abbiamo incontrato un partner produttivo, Gavin, che poteva aiutarci con l'approvvigionamento di molti componenti e con l'assemblaggio finale. Che fortunato incontro, abbiamo pensato! C'è così tanto da fare e potremmo davvero usare un po' di aiuto. Dopo una discussione insieme, abbiamo deciso di provare una strada diversa con il design utilizzando tutte le parti estruse e rinunciando allo stampaggio a iniezione del telaio, costoso e dispendioso in termini di tempo.

Abbiamo fatto progressi costanti, iterando il design più e più volte. Non sapevamo che prototipare un prodotto complesso come questo richiede un sacco di tentativi ed errori e tempo. Una grande parte di questo è la natura interdipendente del tutto: quando un pezzo cambia anche di poco, influenza il design del resto, richiedendo modifiche ad altri pezzi. E a volte ci sono conseguenze impreviste e involontarie dei cambiamenti di design, che richiedono ulteriori modifiche dopo i test. Il problema è che ci vogliono alcune settimane per modificare il design, confermare con i fornitori, produrre i nuovi campioni e spedirli a noi. Con tutte le modifiche ai componenti, grandi, piccole e inaspettate, il tempo si accumula molto rapidamente.

Dopo alcuni mesi di questo abbiamo realizzato alcune cose tutte insieme: non tutti i fornitori producono parti di qualità, il design attuale non era all'altezza e le nostre tempistiche iniziali di Kickstarter erano irrealisticamente ambiziose. Inizialmente avevamo pianificato di consegnare un prodotto finito ad agosto 2019, quindi abbiamo aggiunto un paio di mesi alla timeline (questo è tutto ciò di cui avremo bisogno, ovviamente), abbiamo abbandonato il nostro fornitore di telai e assunto un'azienda di design professionale per aiutarci con il design. Siamo ingegneri, ma non siamo esperti, soprattutto quando si tratta delle specifiche del design dello stampo a iniezione. Nel giro di poche settimane avevamo un nuovo design e un nuovo fornitore, su suggerimento della nostra azienda di design, pronti a produrre campioni. Perfetto, siamo in marcia! E ora aspettiamo... e aspettiamo ancora... e ancora un po'. Queste parti sono prodotte mediante stampaggio a iniezione, iniettando plastica calda in una cavità e lasciandola raffreddare. Tipicamente ci vuole un mese o forse due per creare quello stampo secondo le specifiche, ma abbiamo aspettato quasi cinque mesi. Solo dopo abbiamo capito che il fornitore ci ha messo da parte per dare priorità a un cliente con un ordine più grande. Bandiera rossa n. 1.

Eravamo entusiasti di ricevere finalmente le parti del telaio dopo tanto tempo e ci aspettavamo di passare alla produzione di massa a breve. Avevamo già versato denaro per alcuni altri componenti. A prima vista le nuove parti sembravano ottime, ma avevano dei problemi. I montanti esterni si agganciano al telaio interno, ma le chiusure non erano fatte secondo le specifiche e richiedevano una quantità immensa di forza per attaccarsi, rendendole inutilizzabili. Quindi abbiamo dovuto tornare indietro e modificare lo stampo. Poi il nostro fornitore ha rotto lo stampo facendo cambiamenti e abbiamo dovuto aspettare un altro mese per produrne uno nuovo. Dopodiché le parti hanno richiesto ulteriori regolazioni. Questo è stato... scoraggiante, per non dire altro. Perfezionare un design è un processo infinito, ma i progressi venivano fatti ancora più lentamente del solito.

Riflessioni e Rifrazioni

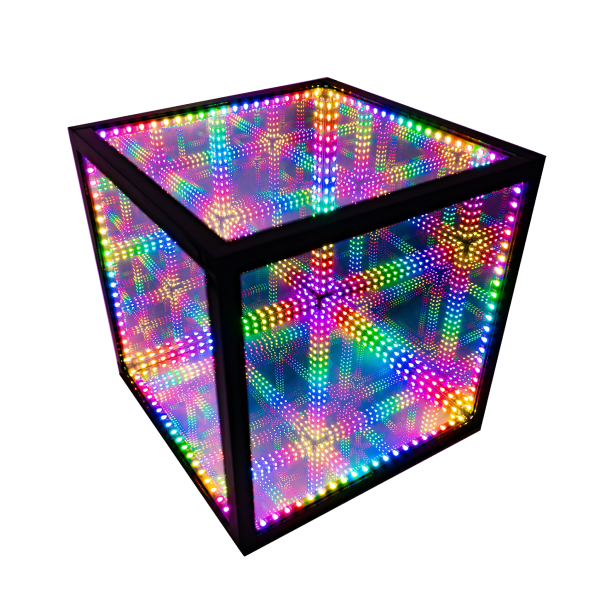

Chiaramente abbiamo fatto molta strada. Oggi produciamo oltre 50 HyperCube a settimana e abbiamo consegnato centinaia di cubi ai nostri primi sostenitori di Kickstarter. Dopo tutto questo tempo, è ancora un po' incredibile. La storia che ho raccontato sopra era solo le prove e le tribolazioni per uno dei componenti di HyperCube. Anche se è l'esempio più eclatante di ciò che è andato storto, abbiamo avuto simili mine antiuomo da saltare, aggirare e saltare direttamente in ogni aspetto del progetto: per tutti gli altri componenti, per i servizi logistici, per il lavoro a contratto, per la nostra salute mentale personale, e così via. Ma sai una cosa? Non lo scambierei per nessun'altra esperienza. La strada per arrivare qui è stata dura, ma attraversando le difficoltà abbiamo imparato molto di più di quanto avremmo fatto se fosse stato tutto liscio. Gli ultimi due anni sono stati la più grande esperienza di apprendimento della nostra vita. Ci ha mostrato quanto lavoro serve per costruire un'azienda da zero e ci ha dato un'apprezzamento straordinario per i nostri successi e quelli degli altri.

Bene, se sei arrivato alla fine della mia lunga storia, probabilmente ti aspetti qualche parola di saggezza o lezioni apprese. Quindi, senza ulteriori indugi, lascia che ti impartisca alcuni spunti di saggezza se stai pensando di avviare la tua attività:

- Non tutto andrà secondo i piani, e va bene così. Fai tutto il possibile per farlo funzionare comunque. La maggior parte dei problemi ha molte soluzioni.

- Fai tutto il lavoro che puoi da solo, ma rivolgiti agli esperti quando raggiungi il limite delle tue conoscenze. Ti importa del tuo progetto più di chiunque altro e solo tu metterai le ore e gli sforzi folli per farlo riuscire.

- Sii estremamente chiaro e dettagliato con la tua comunicazione e le tue richieste di lavoro. Più dettagli puoi fornire, più un progetto assomiglierà alla tua visione. Prenditi il tempo per creare schemi che specifichino ogni ultimo dettaglio, sia per un servizio fotografico, un sito web o centinaia di pagine di istruzioni per l'assemblaggio del prodotto.

- Verifica le tue persone. Fornitori, appaltatori, tutti. È difficile all'inizio perché c'è TANTO da fare, ma prenditi il tempo per fare la dovuta diligenza e ricercare le persone e le aziende con cui stai lavorando.

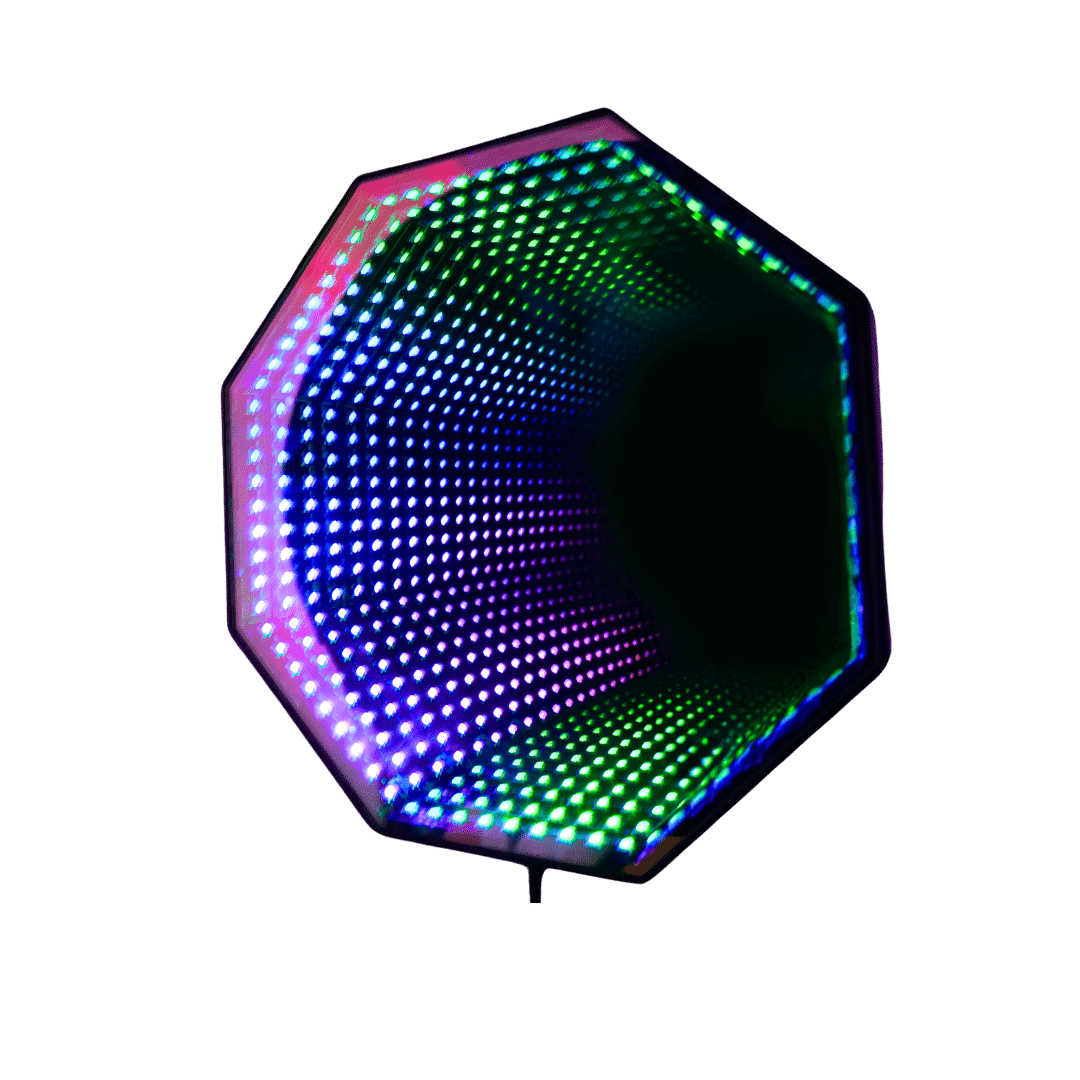

Sono sicuro che faremo post in futuro con più intuizioni e lezioni, ma è tutto ciò che ho per ora. Non vediamo l'ora di guardare al futuro, di costruire nuove cose fantastiche, di creare nuovi design con specchi infiniti e molto altro ancora. Il 23 febbraio continueremo la nostra espansione e prenderemo nuovi preordini per il prossimo lotto di HyperCube. Ci vediamo nell'iperspazio!

Cromaticamente,

Dylan Lovinger

The Hyperspace Lighting Company