LE MIROIR INFINI DE LA N-ÈME DIMENSION

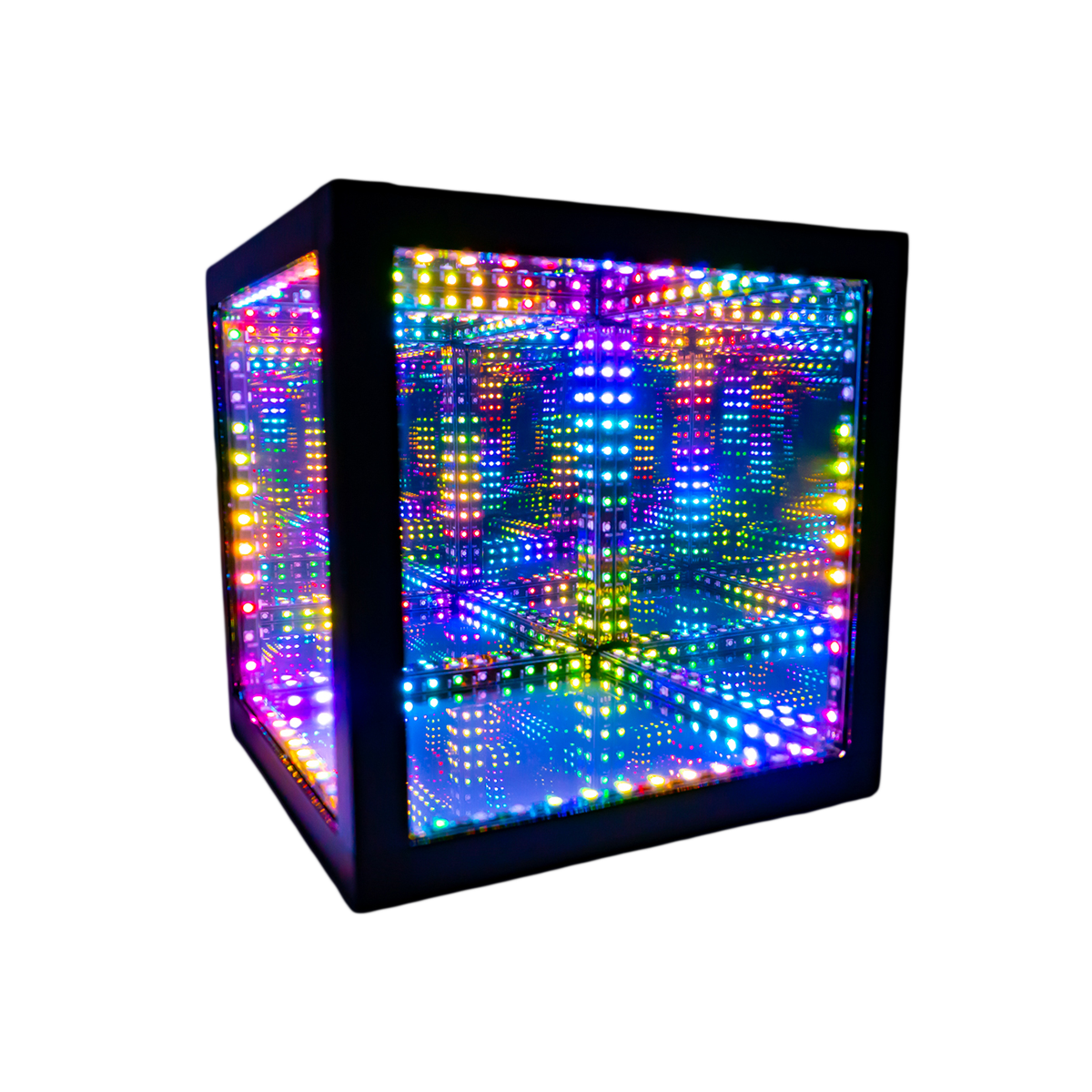

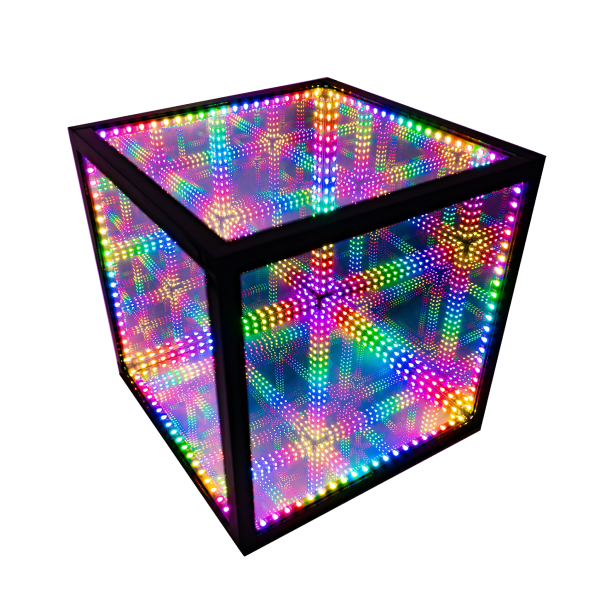

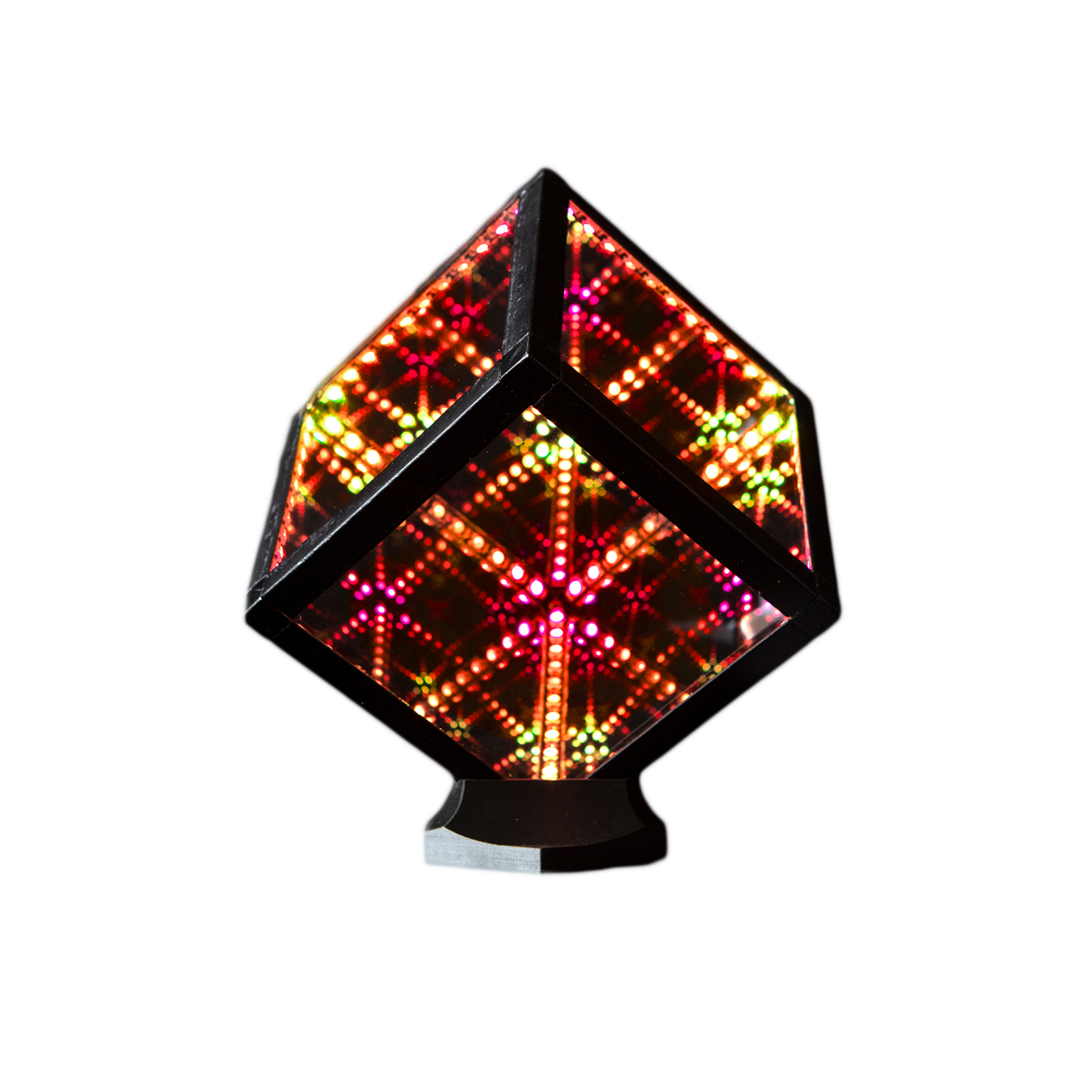

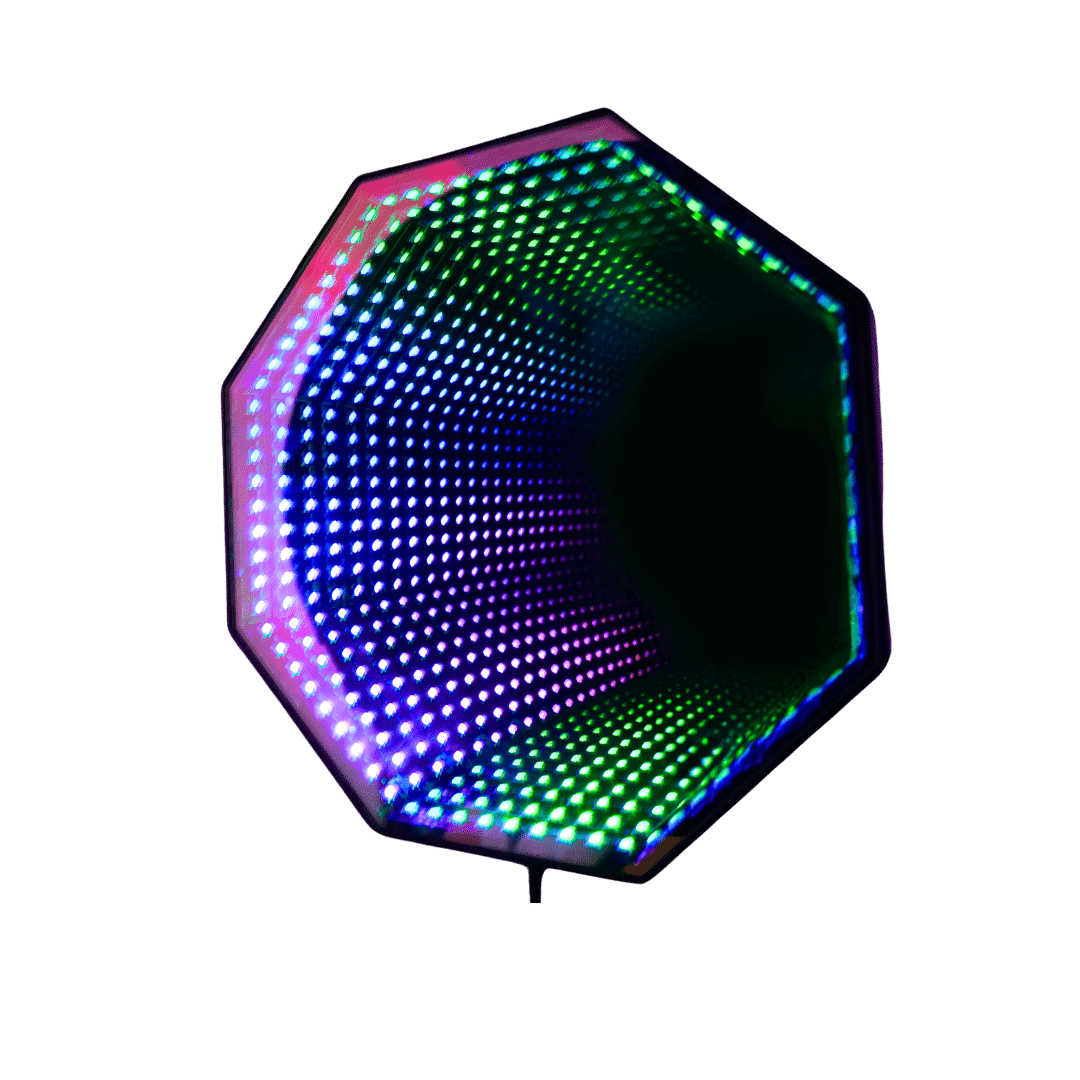

Je m'appelle Dylan, ingénieur en hyperspace, docteur en physique, artiste, participant du Burning Man, et entrepreneur, et voici l'histoire de la Hyperspace Lighting Company. Ce voyage a commencé il y a plus de deux ans avec la vidéo que vous voyez ci-dessus. À cette époque, le HyperCube n'était rien de plus qu'un projet de loisir personnel, inspiré par l'art des festivals de musique et de Burning Man, et une tentative d'ajouter une autre dimension à un miroir infini. Sans oublier juste une manière amusante de bricoler avec l'électronique et l'art LED, en utilisant du code créatif pour transformer les mathématiques en art illuminé. Je n'avais aucune idée de ce dans quoi je m'étais embarqué.

Cette première vidéo du HyperCube est immédiatement devenue virale sur Facebook, accumulant plus de 1,7 million de vues en l'espace de quelques semaines. J'ai reçu des centaines de demandes de personnes fascinées du monde entier qui en voulaient un pour eux-mêmes, c'est à ce moment-là que TimM et moi avons réalisé qu'il y avait une opportunité de créer quelque chose de grand et magnifique ici. Ainsi, la Hyperspace Lighting Company est née. Notre chance de partager la beauté de la technologie artistique et de rendre le monde un peu plus lumineux. En moins d'un mois, nous avons lancé la campagne Kickstarter du HyperCube, qui a été financée par 543 contributeurs INCROYABLES et tout aussi passionnés. Et le reste, c'est de l'histoire ! Mais toute cette histoire est la raison pour laquelle vous êtes ici, alors entrons dans le vif du sujet.

Nous sommes arrivés sur Kickstarter avec beaucoup d'excitation et de passion, et un prototype pré-alpha : quelque chose qui n'était même pas destiné à la distribution. La plupart des produits Kickstarter réussis, en revanche, commencent avec un design destiné à une production à grande échelle et quelques prototypes fonctionnels, ce qui, rétrospectivement, est une très, très bonne idée. Mais bon, nous étions capables, confiants et impatients ! Il y a un rêve à construire ! Ce qui a suivi a été une quantité incroyable de travail pour tout rassembler : construire l'infrastructure de l'entreprise et la marque ; créer un site web ; construire des prototypes ; coder les motifs, les fonctionnalités et la réactivité sonore ; concevoir chacun des nombreux composants du cube et les contrôleurs personnalisés ; et trouver des fournisseurs et des fabricants pour produire chacun de ces composants. Parmi d'innombrables autres petites choses. Pour obtenir la qualité que nous voulions, nous devions évaluer et tester des échantillons de travail de nombreuses sources avant de prendre des décisions finales, pour chaque aspect du projet. Nous avions du pain sur la planche, mais heureusement nous aimions ce que nous faisions. Nous n'aurions pas pu le faire sans cette passion.

Construire un rêve

Il est difficile de décrire toutes les étapes qui ont conduit au processus de création d'une entreprise et d'un produit manufacturé, alors pour l'instant je vais juste raconter l'histoire d'un composant : le cadre. Nous avons commencé par les bases, en créant des modèles CAO et en imprimant en 3D nos premiers prototypes. En même temps, nous avons rencontré un partenaire de fabrication, Gavin, qui pouvait aider à la recherche de nombreux composants et à l'assemblage final. Quelle chance, avons-nous pensé ! Il y a tellement de choses à faire et nous pourrions vraiment utiliser un peu d'aide. Après discussion ensemble, nous avons décidé d'essayer une autre voie avec la conception, en utilisant toutes les pièces extrudées et en renonçant au moulage par injection coûteux et chronophage du cadre.

Nous avons progressivement fait des progrès, en itérant la conception encore et encore. Nous ne savions pas que le prototypage d'un produit complexe comme celui-ci nécessite énormément d'essais et d'erreurs et de temps. Une grande partie de cela est due à la nature interdépendante de l'ensemble : lorsqu'une pièce change même un peu, cela affecte la conception du reste, nécessitant des modifications d'autres pièces. Et parfois, il y a des conséquences imprévues et non intentionnelles des changements de conception, nécessitant d'autres modifications après les tests. Le hic, c'est qu'il faut quelques semaines pour modifier la conception, confirmer avec les fournisseurs, produire les nouveaux échantillons et les expédier. Avec toutes les modifications des composants, grandes, petites et inattendues, le temps s'accumule très rapidement.

Après quelques mois de cela, nous avons réalisé quelques choses en même temps : tous les fournisseurs ne produisent pas des pièces de qualité, la conception actuelle ne fonctionnait pas, et nos délais initiaux de Kickstarter étaient irréalistes. Nous avions initialement prévu de livrer un produit fini en août 2019, alors nous avons ajouté quelques mois au calendrier (c'est tout ce dont nous aurons besoin, bien sûr), laissé tomber notre fournisseur de cadres et embauché une entreprise de design professionnelle pour nous aider avec la conception. Nous sommes des ingénieurs, mais nous ne sommes pas des experts, surtout en ce qui concerne les spécificités de la conception des moules d'injection. En quelques semaines, nous avions une nouvelle conception et un nouveau fournisseur, sur la suggestion de notre entreprise de design, prêt à produire des échantillons. Parfait, nous sommes en bonne voie ! Et maintenant, nous attendons... et attendons encore... et encore. Ces pièces sont produites par moulage par injection, en injectant du plastique chaud dans une cavité et en le laissant refroidir. Il faut généralement un mois ou peut-être deux pour créer ce moule selon les spécifications, mais nous avons attendu près de cinq mois. Ce n'est qu'après cela que nous avons réalisé que le fournisseur nous avait mis de côté pour prioriser un client avec une commande plus importante. Drapeau rouge n°1.

Nous étions ravis de recevoir enfin les pièces du cadre après si longtemps, et nous nous attendions à passer à la production de masse sous peu. Nous avions déjà versé de l'argent pour certains autres composants. À première vue, les nouvelles pièces semblaient superbes, mais elles avaient des problèmes. Les entretoises extérieures s'enclenchent sur le cadre intérieur, mais les loquets n'étaient pas fabriqués selon les spécifications et nécessitaient une force immense pour les attacher, les rendant inutilisables. Nous avons donc dû revenir et modifier le moule. Ensuite, notre fournisseur a cassé le moule en faisant des modifications, et nous avons dû attendre un autre mois pour qu'un nouveau soit produit. Après quoi les pièces nécessitaient encore des ajustements. C'était... décourageant, pour le moins. Parfaire une conception est un processus sans fin, mais les progrès se faisaient encore plus lentement que d'habitude.

Que pourrait-il encore mal tourner ?

Il est difficile de décrire toutes les étapes qui ont contribué au processus de création d'une entreprise et d'un produit manufacturé, alors pour l'instant je vais juste raconter l'histoire d'un composant : le cadre. Nous avons commencé par les bases, en créant des modèles CAO et en imprimant en 3D nos premiers prototypes. En même temps, nous avons rencontré un partenaire de fabrication, Gavin, qui pouvait aider à la fois à l'approvisionnement de nombreux composants et à l'assemblage final. Quelle chance, avons-nous pensé ! Il y a tellement de choses à faire et nous pourrions vraiment utiliser de l'aide. Après discussion ensemble, nous avons décidé d'essayer une route différente avec le design en utilisant toutes les pièces extrudées et en renonçant au moulage par injection coûteux et chronophage du cadre.

Nous avons progressivement fait des progrès, en itérant le design encore et encore. Nous ne savions pas que le prototypage d'un produit complexe comme celui-ci nécessite énormément d'essais et d'erreurs et de temps. Une grande partie de cela est la nature interdépendante de l'ensemble : lorsque une pièce change même légèrement, cela affecte la conception du reste, nécessitant des modifications sur d'autres pièces. Et parfois, il y a des conséquences imprévues et non intentionnelles des changements de conception, nécessitant de nouvelles modifications après les tests. Le hic, c'est qu'il faut quelques semaines pour modifier la conception, confirmer avec les fournisseurs, produire les nouveaux échantillons et les expédier. Avec toutes les modifications des composants, grandes, petites et inattendues, le temps s'accumule très rapidement.

Après quelques mois de cela, nous avons réalisé plusieurs choses à la fois : tous les fournisseurs ne produisent pas des pièces de qualité, la conception actuelle n'était pas à la hauteur, et nos délais initiaux de Kickstarter étaient irréalistes. Nous avions initialement prévu de livrer un produit fini en août 2019, alors nous avons ajouté quelques mois au calendrier (c'est tout ce dont nous aurons besoin, bien sûr), abandonné notre fournisseur de cadre et embauché une société de design professionnelle pour nous aider avec le design. Nous sommes des ingénieurs, mais nous ne sommes pas des experts, surtout en ce qui concerne les spécificités de la conception de moules par injection. En quelques semaines, nous avions un nouveau design et un nouveau fournisseur, sur la suggestion de notre société de design, prêt à produire des échantillons. Parfait, nous sommes sur la bonne voie ! Et maintenant nous attendons... et attendons encore... et encore un peu plus. Ces pièces sont produites par moulage par injection, en injectant du plastique chaud dans une cavité et en le laissant refroidir. Il faut généralement un mois ou peut-être deux pour créer ce moule selon les spécifications, mais nous avons attendu près de cinq mois. Ce n'est qu'après que nous avons réalisé que le fournisseur nous avait mis de côté pour donner la priorité à un client avec une commande plus importante. Drapeau rouge n°1.

Nous étions ravis de recevoir enfin les pièces du cadre après si longtemps, et nous nous attendions à passer à la production de masse peu de temps après. Nous avions déjà versé de l'argent sur certains autres composants. À première vue, les nouvelles pièces semblaient superbes, mais elles avaient des problèmes. Les entretoises extérieures se fixent sur le cadre intérieur, mais les loquets n'étaient pas fabriqués selon les spécifications et nécessitaient une force immense pour être attachés, les rendant inutilisables. Nous avons donc dû revenir et modifier le moule. Ensuite, notre fournisseur a cassé le moule en faisant des modifications, et nous avons dû attendre un mois de plus pour qu'un nouveau soit produit. Après quoi les pièces nécessitaient encore des ajustements. C'était... décourageant, pour le moins. Perfectionner un design est un processus sans fin, mais les progrès étaient encore plus lents que d'habitude.

Réflexion et Réfraction

Il est clair que nous avons parcouru un long chemin. Aujourd'hui, nous produisons plus de 50 HyperCubes par semaine, et nous avons livré des centaines de cubes à nos premiers contributeurs Kickstarter. Après tout ce temps, c'est encore un peu incroyable. L'histoire que j'ai racontée ci-dessus n'était que les épreuves et tribulations pour l'un des composants de l'HyperCube. Bien que ce soit l'exemple le plus flagrant de ce qui a mal tourné, nous avons eu des mines terrestres similaires à sauter, contourner et sauter directement pour chaque aspect du projet : pour tous les autres composants, pour les services logistiques, pour le travail sous contrat, pour notre propre santé mentale, et ainsi de suite. Mais vous savez quoi ? Je ne l'échangerais contre aucune autre expérience. Le chemin pour arriver ici a été difficile, mais en traversant les difficultés, nous avons appris bien plus que si cela avait été un vol sans encombre. Les deux dernières années ont été la plus grande expérience d'apprentissage de nos vies. Cela nous a montré combien de travail est nécessaire pour construire une entreprise à partir de zéro, et nous a donné une appréciation extraordinaire pour nos propres réalisations et celles des autres.

Bon, si vous êtes arrivé à la fin de mon histoire longue et verbeuse, vous attendez probablement quelques mots de sagesse ou des leçons apprises. Alors, sans plus tarder, laissez-moi vous transmettre quelques pépites de sagesse si vous envisagez de créer votre propre entreprise :

- Tout ne se passera pas comme prévu, et c'est ok. Faites tout ce que vous pouvez pour que ça marche quand même. La plupart des problèmes ont de nombreuses solutions.

- Faites autant de travail que vous pouvez vous-même, mais faites appel à des experts lorsque vous atteignez les limites de vos connaissances. Vous vous souciez de votre projet plus que quiconque, et seul vous mettrez les heures et les efforts fous pour le faire réussir.

- Soyez extrêmement clair et minutieux avec votre communication et vos demandes de travail. Plus vous pouvez fournir de détails, plus un projet ressemblera à votre vision. Prenez le temps de créer des plans spécifiant chaque dernier détail, que ce soit pour une séance photo, un site web, ou des centaines de pages d'instructions d'assemblage de produits.

- Vérifiez vos personnes. Fournisseurs, entrepreneurs, tout le monde. C'est difficile au début parce qu'il y a TELLEMENT de choses à faire, mais prenez le temps de faire preuve de diligence raisonnable et de rechercher les personnes et les entreprises avec lesquelles vous travaillez.

Je suis sûr que nous ferons des publications à l'avenir avec plus d'informations et de leçons, mais c'est tout ce que j'ai pour le moment. Nous attendons avec impatience l'avenir, la construction de nouvelles grandes choses, la création de nouveaux designs avec des miroirs infinis, et bien plus encore. Le 23 février, nous continuerons notre expansion et prendrons de nouvelles précommandes pour le prochain lot d'HyperCubes. À bientôt dans l'hyperespace !

Chromatiquement,

Dylan Lovinger

The Hyperspace Lighting Company