DER INFINITY-SPIEGEL AUS DER N-TEN DIMENSION

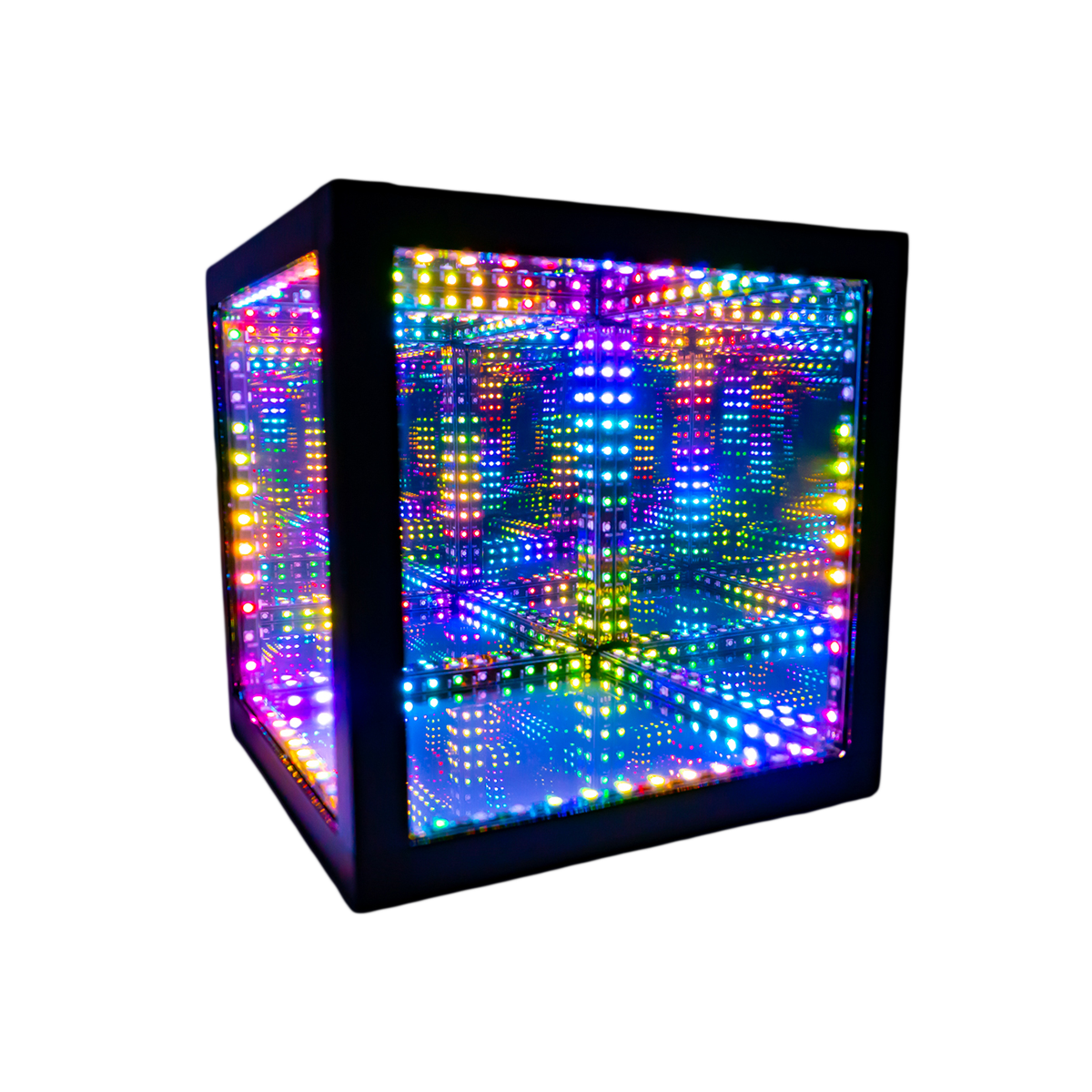

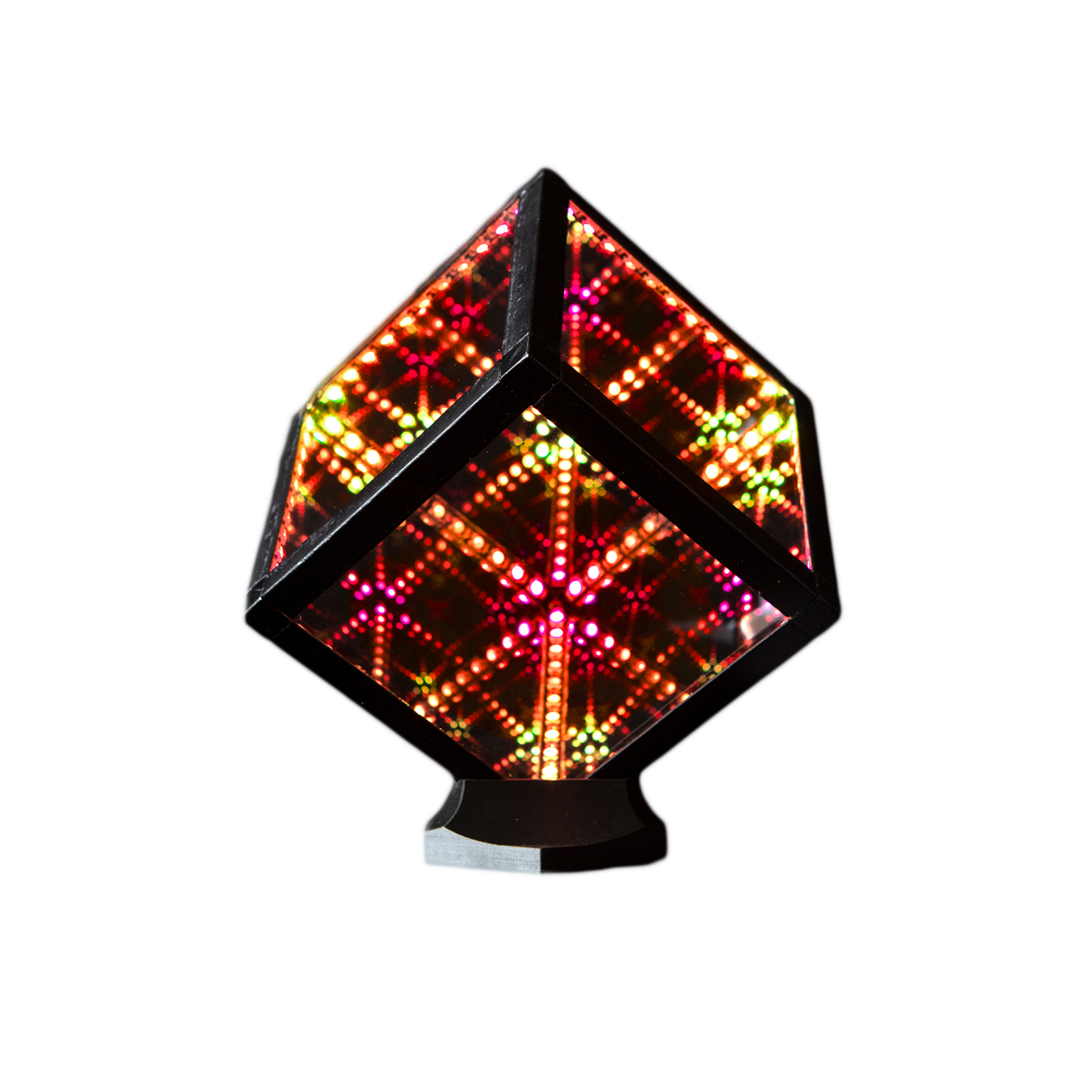

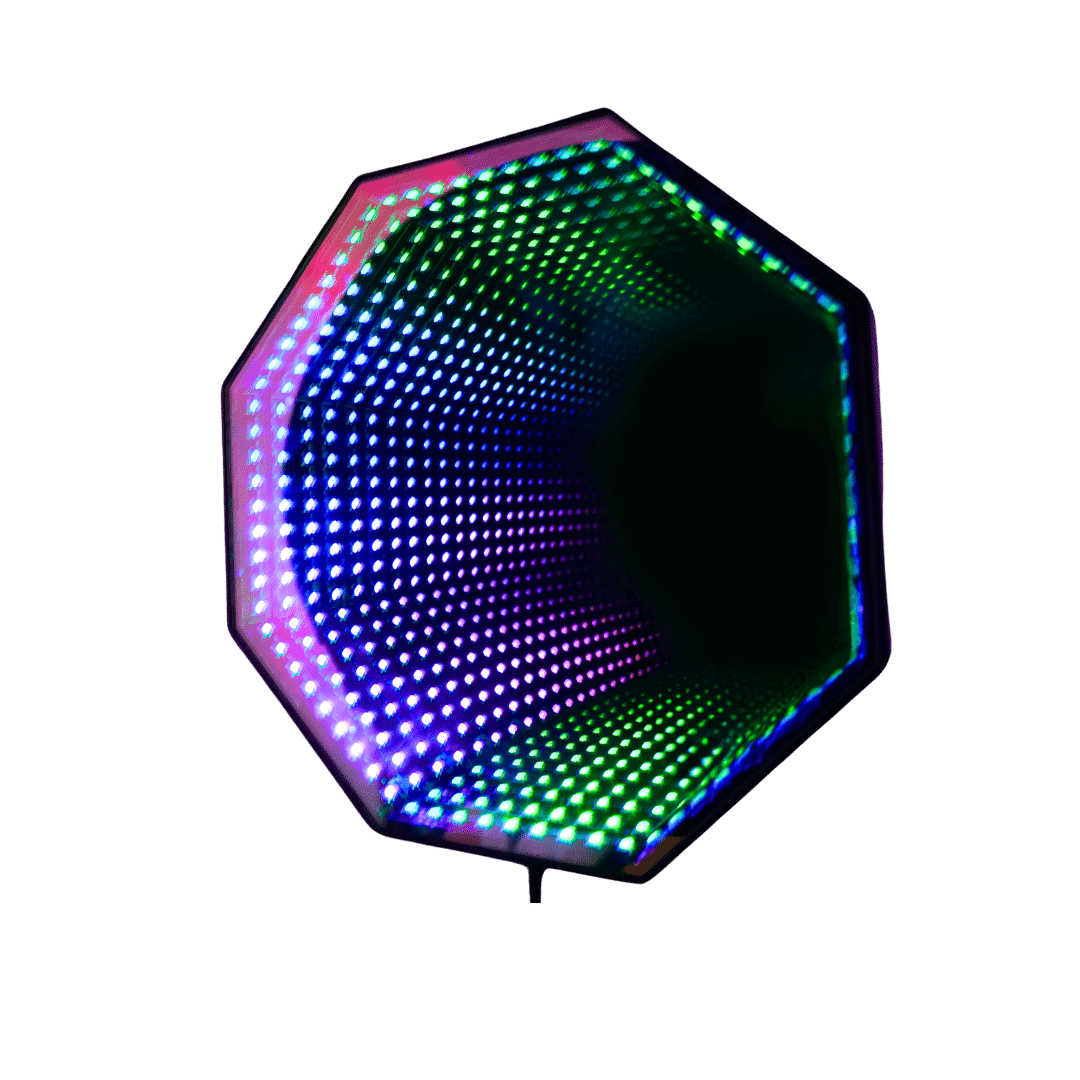

Mein Name ist Dylan, Hyperspace-Ingenieur, Physik-Ph.D., Künstler, Burner und Unternehmer, und dies ist die Geschichte der Hyperspace Lighting Company. Diese Reise begann vor über zwei Jahren mit dem Video, das Sie oben sehen. Zu dieser Zeit war der HyperCube nichts weiter als ein persönliches Hobbyprojekt, inspiriert von der Kunst auf Musikfestivals und Burning Man, und ein Versuch, einem Infinity-Spiegel eine weitere Dimension hinzuzufügen. Ganz zu schweigen davon, dass es einfach eine lustige Möglichkeit war, mit Elektronik und LED-Kunst zu basteln und kreative Codes zu verwenden, um Mathematik in beleuchtete Kunst zu verwandeln. Ich hatte keine Ahnung, worauf ich mich eingelassen hatte.

Dieses erste Video des HyperCubes ging sofort auf Facebook viral und erzielte innerhalb weniger Wochen über 1,7 Millionen Aufrufe. Ich erhielt Hunderte von Anfragen von hypnotisierten Menschen auf der ganzen Welt, die einen eigenen haben wollten, und etwa zu diesem Zeitpunkt erkannten TimM und ich, dass es hier eine Gelegenheit gab, etwas Großartiges und Wunderschönes zu schaffen. So wurde die Hyperspace Lighting Company geboren. Unsere Chance, die Schönheit der künstlerischen Technologie zu teilen und die Welt ein wenig leuchtender zu machen. Innerhalb eines Monats starteten wir die HyperCube Kickstarter-Kampagne, die von 543 ERSTAUNLICHEN und ebenso leidenschaftlichen Unterstützern finanziert wurde. Und der Rest ist Geschichte! Aber all diese Geschichte ist der Grund, warum Sie hier sind, also lassen Sie uns loslegen.

Wir kamen mit einer Menge Aufregung und Leidenschaft in die Kickstarter-Kampagne und einem Pre-Alpha-Prototyp: etwas, das nicht einmal für die Verteilung gedacht war. Die meisten erfolgreichen Kickstarter-Produkte hingegen beginnen mit einem Design, das für die skalierte Produktion bestimmt ist, und ein paar funktionierenden Prototypen, was im Nachhinein wirklich eine sehr gute Idee ist. Aber hey, wir waren fähig, zuversichtlich und ungeduldig! Es gibt einen Traum zu verwirklichen! Was folgte, war eine unglaubliche Menge an Arbeit, um alles zusammenzubringen: den Aufbau der Geschäftsstruktur und der Marke; die Erstellung einer Website; den Bau von Prototypen; das Programmieren der Muster, Funktionen und der Klangreaktivität; das Entwerfen jedes der vielen Komponenten im Würfel und der benutzerdefinierten Controller; und das Finden von Lieferanten und Herstellern zur Produktion jeder dieser Komponenten. Unter unzähligen anderen kleinen Dingen. Um die Qualität zu erreichen, die wir wollten, mussten wir die Musterarbeiten vieler Quellen prüfen und testen, bevor wir endgültige Entscheidungen trafen, für jeden einzelnen Aspekt des Projekts. Wir hatten viel Arbeit vor uns, aber zum Glück liebten wir, was wir taten. Ohne diese Leidenschaft hätten wir es nicht geschafft.

Einen Traum verwirklichen

Es ist schwierig, alle Schritte zu beschreiben, die in den Prozess des Aufbaus eines Unternehmens und eines hergestellten Produkts eingeflossen sind, daher erzähle ich vorerst nur die Geschichte einer Komponente: des Rahmens. Wir begannen mit den Grundlagen, erstellten CAD-Modelle und druckten unsere ersten Prototypen im 3D-Druck. Gleichzeitig trafen wir einen Fertigungspartner, Gavin, der bei der Beschaffung vieler Komponenten und bei der Endmontage helfen konnte. Wie glücklich, dachten wir! Es gibt so viel zu tun und wir könnten wirklich Hilfe gebrauchen. Nach gemeinsamen Diskussionen beschlossen wir, einen anderen Weg mit dem Design zu versuchen, indem wir alle extrudierten Teile verwendeten und auf das teure und zeitaufwändige Spritzgießen des Rahmens verzichteten.

Wir machten stetig Fortschritte und wiederholten das Design immer wieder. Wir wussten nicht, dass die Prototypen eines komplexen Produkts wie dieses eine Menge Versuch und Irrtum und Zeit erfordern. Ein großer Teil davon ist die voneinander abhängige Natur des Ganzen: Wenn sich ein Teil auch nur geringfügig ändert, wirkt sich das auf das Design des Rests aus und erfordert Änderungen an anderen Teilen. Und manchmal gibt es unvorhergesehene und unbeabsichtigte Konsequenzen von Designänderungen, die nach Tests weitere Modifikationen erfordern. Das Problem ist, dass es ein paar Wochen dauert, das Design zu ändern, mit den Lieferanten zu bestätigen, neue Muster zu produzieren und zu uns zu schicken. Mit all den Komponentenänderungen, großen, kleinen und unerwarteten, summiert sich die Zeit sehr schnell.

Nach ein paar Monaten erkannten wir plötzlich ein paar Dinge: Nicht alle Lieferanten produzieren qualitativ hochwertige Teile, das aktuelle Design war nicht ausreichend und unsere anfänglichen Kickstarter-Zeitpläne waren unrealistisch ehrgeizig. Wir hatten ursprünglich geplant, ein fertiges Produkt im August 2019 zu liefern, also fügten wir dem Zeitplan ein paar Monate hinzu (das ist alles, was wir brauchen, natürlich), ließen unseren Rahmlieferanten fallen und engagierten ein professionelles Designbüro, um beim Design zu helfen. Wir sind Ingenieure, aber wir sind keine Experten, insbesondere wenn es um die Besonderheiten des Spritzgussdesigns geht. Innerhalb weniger Wochen hatten wir ein frisches Design und einen neuen Lieferanten, auf Vorschlag unseres Designbüros, bereit, Muster zu produzieren. Perfekt, wir sind auf einem guten Weg! Und jetzt warten wir... und warten noch mehr... und noch mehr. Diese Teile werden durch Spritzgießen hergestellt, indem heißer Kunststoff in eine Kavität eingespritzt und abgekühlt wird. Es dauert typischerweise ein oder zwei Monate, um diese Form nach Spezifikation zu erstellen, aber wir warteten fast fünf Monate. Erst danach erkannten wir, dass der Lieferant uns zugunsten eines Kunden mit einer größeren Bestellung zurückgestellt hatte. Rote Flagge Nr. 1.

Wir waren begeistert, die Rahmenteile nach so langer Zeit endlich zu erhalten, und erwarteten, bald in die Massenproduktion überzugehen. Wir hatten bereits Geld für einige andere Komponenten ausgegeben. Auf den ersten Blick sahen die neuen Teile großartig aus, aber sie hatten Probleme. Die äußeren Streben schnappen auf den inneren Rahmen, aber die Verriegelungen wurden nicht nach Spezifikation hergestellt und erforderten eine immense Kraft, um sie zu befestigen, was sie unbrauchbar machte. Also mussten wir die Form erneut ändern. Dann brach unser Lieferant die Form bei der Änderung, und wir mussten einen weiteren Monat warten, bis eine neue produziert wurde. Danach mussten die Teile weiter abgestimmt werden. Das war... entmutigend, um es milde auszudrücken. Ein Design zu perfektionieren ist ein endloser Prozess, aber die Fortschritte wurden noch langsamer als gewöhnlich gemacht.

Was könnte noch schiefgehen?

Es ist schwierig, alle Schritte zu beschreiben, die in den Prozess des Aufbaus eines Unternehmens und eines hergestellten Produkts einfließen, daher erzähle ich vorerst nur die Geschichte einer Komponente: des Rahmens. Wir begannen mit den Grundlagen, erstellten CAD-Modelle und druckten unsere ersten Prototypen im 3D-Druck. Gleichzeitig trafen wir einen Fertigungspartner, Gavin, der bei der Beschaffung vieler Komponenten und bei der Endmontage helfen konnte. Wie glücklich, dachten wir! Es gibt so viel zu tun und wir könnten wirklich Hilfe gebrauchen. Nach einer gemeinsamen Diskussion beschlossen wir, einen anderen Weg mit dem Design zu versuchen, indem wir alle extrudierten Teile verwendeten und auf das teure und zeitaufwändige Spritzgießen des Rahmens verzichteten.

Wir machten stetige Fortschritte und wiederholten das Design immer wieder. Wir wussten nicht, dass die Prototypenentwicklung eines komplexen Produkts wie dieses eine Menge Versuch und Irrtum und Zeit erfordert. Ein großer Teil davon ist die voneinander abhängige Natur des Ganzen: Wenn sich ein Teil auch nur geringfügig ändert, beeinflusst dies das Design des Rests und erfordert Änderungen an anderen Teilen. Und manchmal gibt es unvorhergesehene und unbeabsichtigte Folgen von Designänderungen, die nach dem Testen weitere Modifikationen erfordern. Der Haken dabei ist, dass es einige Wochen dauert, das Design zu ändern, mit den Lieferanten zu bestätigen, die neuen Muster zu produzieren und an uns zu versenden. Mit all den Komponentenänderungen, großen, kleinen und unerwarteten, summiert sich die Zeit sehr schnell.

Nach einigen Monaten erkannten wir plötzlich ein paar Dinge: Nicht alle Lieferanten produzieren qualitativ hochwertige Teile, das aktuelle Design war nicht ausreichend und unsere ursprünglichen Kickstarter-Zeitpläne waren unrealistisch ehrgeizig. Wir hatten ursprünglich geplant, ein fertiges Produkt im August 2019 zu liefern, also fügten wir dem Zeitplan ein paar Monate hinzu (das ist natürlich alles, was wir brauchen), ließen unseren Rahmlieferanten fallen und engagierten eine professionelle Designfirma, um beim Design zu helfen. Wir sind Ingenieure, aber keine Experten, besonders wenn es um die Feinheiten des Spritzgussdesigns geht. Innerhalb weniger Wochen hatten wir ein frisches Design und einen neuen Lieferanten, auf Vorschlag unserer Designfirma, bereit, Muster zu produzieren. Perfekt, wir sind auf einem guten Weg! Und jetzt warten wir... und warten noch mehr... und noch mehr. Diese Teile werden durch Spritzguss hergestellt, indem heißes Plastik in eine Kavität injiziert und abgekühlt wird. Es dauert normalerweise ein oder zwei Monate, um diese Form nach Spezifikation zu erstellen, aber wir warteten fast fünf Monate. Erst danach erkannten wir, dass der Lieferant uns zugunsten eines Kunden mit einer größeren Bestellung zurückgestellt hatte. Rotes Flagge #1.

Wir waren aufgeregt, die Rahmenteile nach so langer Zeit endlich zu erhalten, und erwarteten, bald in die Massenproduktion überzugehen. Wir hatten bereits Geld für einige andere Komponenten ausgegeben. Auf den ersten Blick sahen die neuen Teile großartig aus, aber sie hatten Probleme. Die äußeren Streben schnappen auf den inneren Rahmen, aber die Verriegelungen wurden nicht nach Spezifikation hergestellt und erforderten eine immense Kraft zum Anbringen, was sie unbrauchbar machte. Also mussten wir zurückgehen und die Form ändern. Dann brach unser Lieferant die Form bei den Änderungen und wir mussten einen weiteren Monat warten, bis eine neue produziert wurde. Danach erforderten die Teile weitere Feinabstimmungen. Das war... entmutigend, um es milde auszudrücken. Die Perfektionierung eines Designs ist ein endloser Prozess, aber der Fortschritt war noch langsamer als gewöhnlich.

Reflektieren und Brechen

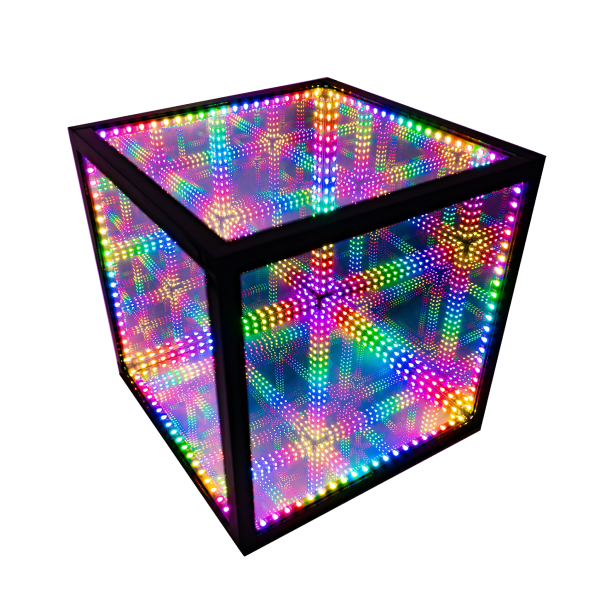

Offensichtlich haben wir einen langen Weg hinter uns. Heute produzieren wir über 50 HyperCubes pro Woche und haben Hunderte von Würfeln an unsere ersten Kickstarter-Unterstützer geliefert. Nach all dieser Zeit ist es immer noch ein wenig unglaublich. Die Geschichte, die ich oben erzählt habe, war nur die Prüfungen und Schwierigkeiten für eine der HyperCube-Komponenten. Obwohl dies das schwerwiegendste Beispiel dafür ist, was schief gelaufen ist, hatten wir ähnliche Minenfelder, über die wir springen, um die wir herumschleichen und in die wir direkt hineinspringen mussten, für jeden einzelnen Aspekt des Projekts: für alle anderen Komponenten, für Logistikdienstleistungen, für Vertragsarbeiten, für unsere eigene psychische Gesundheit und so weiter. Aber wissen Sie was? Ich würde es gegen keine andere Erfahrung eintauschen. Der Weg hierher war hart, aber durch die Härten haben wir viel mehr gelernt, als wenn alles reibungslos verlaufen wäre. Die letzten zwei Jahre waren die größte Lernerfahrung unseres Lebens. Sie haben uns gezeigt, wie viel Arbeit in den Aufbau eines Unternehmens von Grund auf geht, und uns eine außerordentliche Wertschätzung für unsere eigenen Leistungen und die anderer gegeben.

Okay, wenn Sie es bis zum Ende meiner langatmigen Geschichte geschafft haben, erwarten Sie wahrscheinlich einige weise Worte oder Lektionen, die wir gelernt haben. Also, ohne weiteres, lassen Sie mich Ihnen ein paar Weisheiten mitteilen, wenn Sie daran denken, Ihr eigenes Unternehmen zu gründen:

- Nicht alles wird nach Plan laufen, und das ist in Ordnung. Tun Sie alles, was Sie können, um es trotzdem zum Laufen zu bringen. Die meisten Probleme haben viele Lösungen.

- Machen Sie so viel Arbeit wie möglich selbst, aber wenden Sie sich an Experten, wenn Sie an die Grenzen Ihres Wissens stoßen. Sie kümmern sich mehr um Ihr Projekt als jeder andere, und nur Sie werden die verrückten Stunden und Anstrengungen aufbringen, um es zum Erfolg zu führen.

- Seien Sie äußerst klar und gründlich in Ihrer Kommunikation und bei Ihren Arbeitsanforderungen. Je mehr Details Sie bereitstellen können, desto näher wird ein Projekt Ihrer Vision entsprechen. Nehmen Sie sich die Zeit, Umrisse zu erstellen, die jedes letzte Detail spezifizieren, sei es für ein Fotoshooting, eine Website oder Hunderte von Seiten Produktmontageanweisungen.

- Prüfen Sie Ihre Leute. Lieferanten, Auftragnehmer, alle. Es ist schwer, wenn man anfängt, weil SO viel erledigt werden muss, aber nehmen Sie sich die Zeit, Ihre Sorgfaltspflicht zu erfüllen und die Personen und Unternehmen zu recherchieren, mit denen Sie zusammenarbeiten.

Ich bin sicher, dass wir in Zukunft Beiträge mit weiteren Einblicken und Lektionen machen werden, aber das ist alles, was ich im Moment habe. Wir freuen uns auf die Zukunft, auf den Bau großartiger neuer Dinge, die Erstellung neuer Designs mit Unendlichkeitsspiegeln und vieles mehr. Am 23. Februar werden wir unsere Expansion fortsetzen und neue Vorbestellungen für die nächste Charge von HyperCubes entgegennehmen. Wir sehen uns im Hyperraum!

Chromatisch,

Dylan Lovinger

The Hyperspace Lighting Company